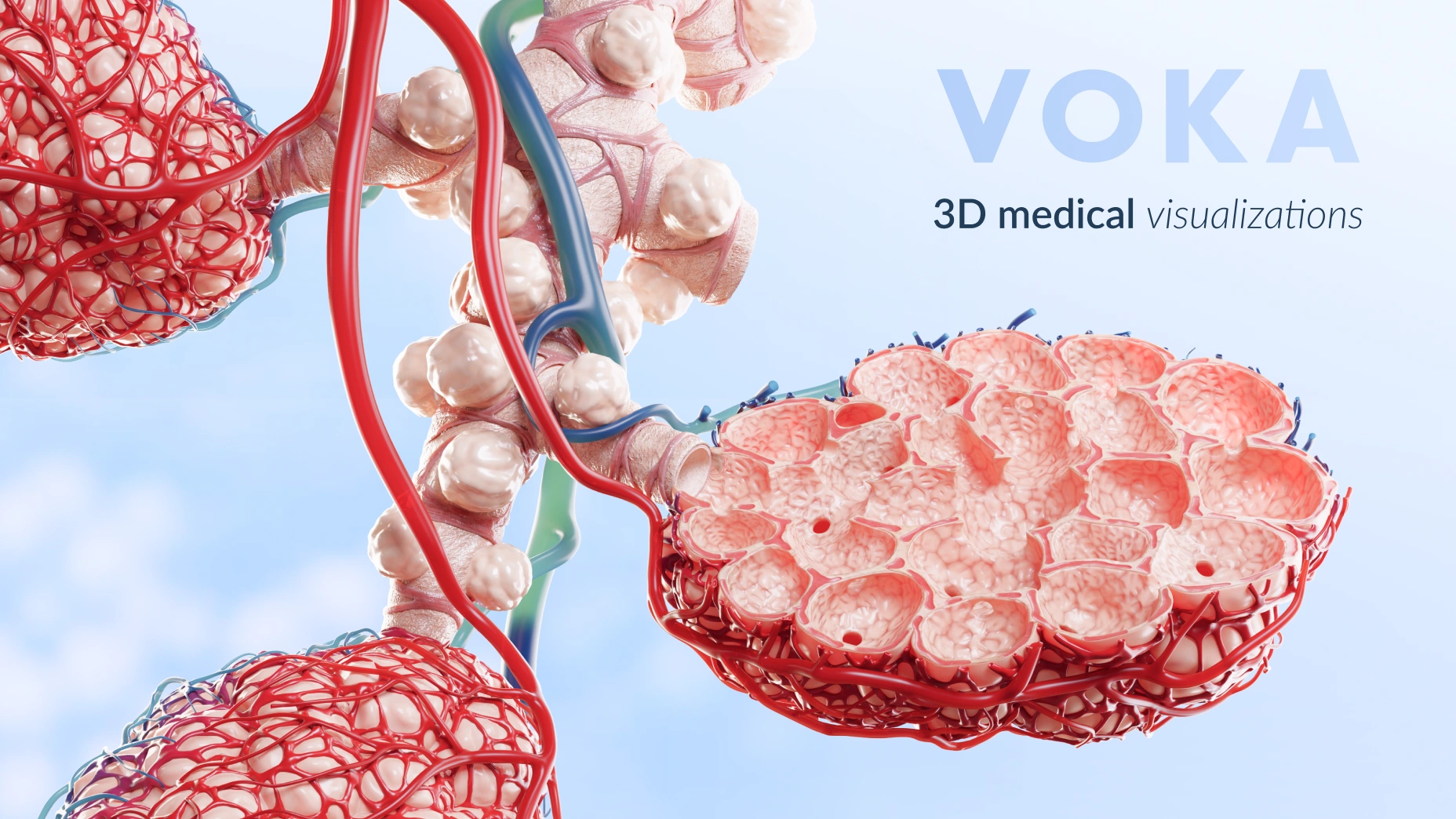

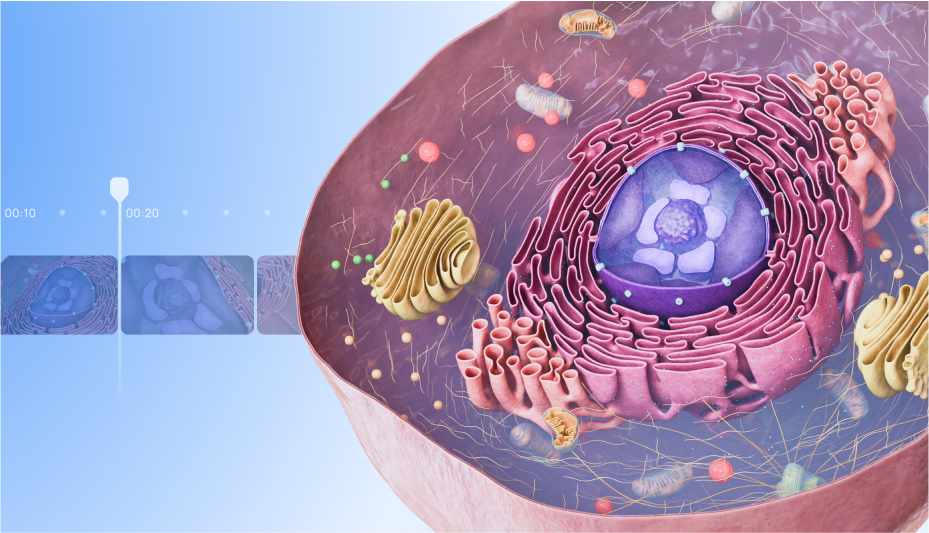

Os artigos são ferramentas essenciais para partilhar conhecimentos, oferecer perspectivas e contar histórias que informam, inspiram e ligam ideias aos leitores. Na VOKA, convidamo-lo a explorar artigos perspicazes sobre anatomia 3D, tecnologias VR/AR e inovações na formação médica.

Preencha o formulário e entraremos em contato assim que processarmos seu pedido.

Você pode entrar em contato conosco por:

Você também pode entrar em contato conosco por info@voka.io